洗砂污泥燒制陶粒生產線設備

洗砂污泥燒制陶粒生產線設備以洗砂廠污泥為材料采用攪拌、造粒、燒結、冷卻的工藝生產陶粒。實現變廢為寶,可以大大減少污泥堆積的問題。陶粒生產過程中,洗砂污泥中大量病毒、微生物會被高溫消滅,含有的重金屬可以結在陶粒中,避免污泥用于農耕,從農產品進入食物鏈,危害人體,避免二次污染問題。確實體現了資源再造、廢物再利用、無害化處理的原則,機可以優化資源又可以獲得經濟效益。

洗砂污泥燒制陶粒生產線設備主要包括上料機、雙軸攪拌機、對輥造粒機、半成品陶粒篩分機、陶粒回轉窯、陶粒冷卻器、陶粒滾筒篩分機、除塵設備、輸送設備、提升機等。

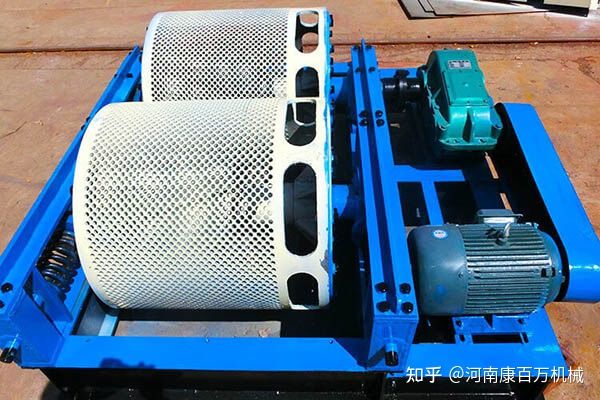

洗砂污泥燒制陶粒生產線設備陶粒回轉窯的窯體與水平面呈3%-4%(正弦)的斜度,整個窯體通過兩個輪帶支撐在相應的托輪裝置上,在窯體軸向方向上通過窯尾的擋輪裝置防止其上下竄動;其傳動過程是變頻電機通過減速機及其配套聯軸器帶動小齒輪轉動,小齒輪與筒體中部固定的大齒圈相嚙合,蕞終大齒圈帶動筒體作回轉運動。烘干過程是物料通過進料機構進入窯內,由于筒體是在傾斜狀態下作緩慢回轉運動,因此物料在隨筒體回轉的同時,在軸向方向上由窯尾(高端)向窯頭(低端)運動;煅燒窯出來的高溫空氣由窯頭通過連接裝置進入烘干窯內,傳給物料,物料在移動的過程中經過烘干后,從窯頭卸料進入煅燒窯。煅燒過程是物料通過烘干窯進入窯內,由于筒體是在傾斜狀態下作緩慢回轉運動,因此物料在隨筒體回轉的同時,在軸向方向上由窯尾(高端)向窯頭(低端)運動;燃料由窯頭通過燃燒器噴入窯內進行燃燒,熱量以輻射、對流、傳導等多種方式傳給物料,物料在移動的過程中經過煅燒后,從窯頭卸料進入下一道工序。

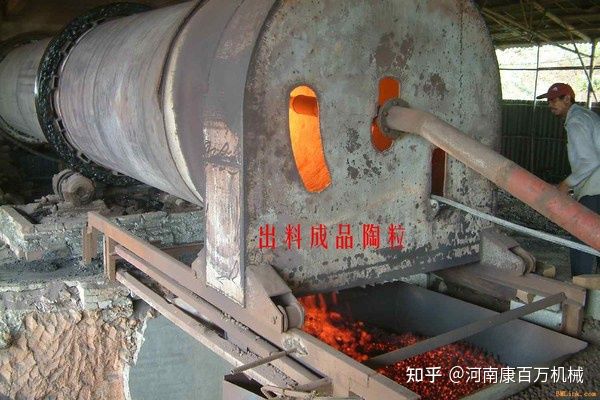

洗砂污泥燒制陶粒生產線設備單筒冷卻機是通過筒體的回轉帶動高溫物料與冷空氣進行充分的熱交換,使物料冷卻的設備,具有冷卻效果好、產能大、運轉率高、節能環保、操作維護簡便以及整機壽命長等特點。物料通過進料裝置進入冷卻機。冷卻機回轉,其內揚料板帶動物料與空氣進行充分熱交換,同時隨著按照設計斜度和轉速不停轉動的筒體,物料也在筒體內周期性地翻滾前進,從而把物料由進料端輸送到出料端,并保證在物料在通過單筒冷卻機的時間內將其冷卻到200℃以下,從而完成整個冷卻過程。

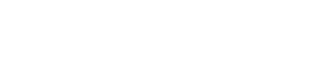

洗砂污泥燒制陶粒生產線設備對輥制粒機是我公司針對粉體或小顆粒物料設計的一種專用成型設備,是陶粒生產線的關鍵設備。其出料均勻、成品率高、產量大、結構緊湊、布置合理、占地面積小,能夠滿足污泥陶粒、頁巖陶粒、粉煤灰陶粒等對制粒工藝的要求。工作原理:干物料在壓力作用下團聚成致密堅硬的大塊(餅料),稱為擠壓過程;餅料再被破碎篩分后成為顆粒料稱為造粒過程。擠壓的作用一是將顆粒間的空氣排擠掉,另外是使顆粒間距離達到足夠近,以產生如范德華力、吸附力、晶橋及內嵌連接等吸引力。擠壓造粒的顆粒主要是靠分子之間的作用力形成的顆粒強度。

洗砂污泥燒制陶粒生產線設備生產陶粒的工藝過程為:原料粉碎和粉磨→原料配比→原料攪拌→制粒→整形篩選→燒結→冷卻→篩分→裝袋。汽車把污泥和黏土運輸進廠后,存放在堆棚內進行自然晾曬一段時間后,由鏟車送到各自的料倉中。黏土倉下設置一臺板式喂料機,把黏土送到輥齒式破碎機進行破碎,可以設置多個輥齒式破碎機,使得黏土的粒度變得更小,然后送入雙軸攪拌機。污泥通過倉下的螺旋輸送機也進入到雙軸攪拌機。污泥和黏土一起在雙軸攪拌機內進行充分的混合和攪拌,然后送到陳化堆場進行堆存。陳化后的混合料被鏟車送到料倉,然后經過雙軸攪拌機攪拌后,送到對輥造粒機擠壓制粒。產出的顆粒料球由皮帶輸送機送入整形篩分機,圓整處理后,小顆粒被篩出,合格的顆粒球被送入雙筒插接式回轉窯進行預熱和焙燒。燒制出的陶粒成品落入冷卻機冷卻后,再由回轉篩分成5mm、15mm、25mm三種規格的成品,各自存放在堆場存放,裝袋后發貨。冷卻機內冷卻陶粒的自然空氣被加熱到500℃進入到回轉窯內輔助燃燒,可以節約大量的燃料。可以采用稻殼或其他種類的燃料,粉碎后的燃料被高壓風機送入回轉窯內燃燒。窯尾的含塵高溫煙氣進入空氣冷卻器降溫后,進入袋收塵器凈化后排空。

洗砂污泥燒制陶粒生產線設備上料系統:洗砂污泥經過一段時間的堆存后,通過裝載機被運送至箱式喂料機上料,箱式喂料機均勻的給計量稱喂料,計量稱按照一定的輸送量將洗沙廢土輸送至雙軸攪拌機攪拌。一級雙軸攪拌先將原料預混合,然后進入到二級攪拌繼續混合,經過混合后的物料通過溜槽進入到對輥造粒機進行造粒,生料球進入到整形機內整形,將碎的生料球篩除后,合格的陶粒進入到回轉窯內煅燒。

洗砂污泥燒制陶粒生產線設備燒成系統:陶粒先進入到窯尾的雙層翻板閥內,通過翻板閥設置的重力作用進行封閉窯尾煙氣,避免窯尾煙氣往外溢出。通過窯尾溜管,陶粒先進入到烘干窯內進行烘干,隨著陶粒在回轉窯內慢慢的往前進入到煅燒窯,陶粒的溫度被逐步加熱,水分被逐步的蒸發掉。當陶粒進入到煅燒窯內時,陶粒的溫度被急劇加熱發生反應,陶粒被煅燒成陶瓷化的顆粒。經過煅燒后的陶粒從回轉窯的窯頭流出,經過單筒冷卻機進行冷卻,被冷卻后的陶粒經過斗式提升機提升至回轉篩進行篩分,經過滾筒篩篩分后陶粒被分成不同的粒徑,堆積在堆場內等待打包外銷。從外采購回來的生物質燃料通過汽車被運送至生物質燃料儲存車間,通過人工解袋上料,生物質燃料被斗式提升機提升至生物質燃料倉內儲存。生物質燃料倉底部設置螺旋喂料機,把生物質燃料輸送至燃燒器管道,通過助燃風機的風力將生物質燃料吹到回轉窯內進行燃燒。

洗砂污泥燒制陶粒生產線設備廢氣處理系統:陶粒回轉窯窯尾的熱煙氣先經過窯尾煙室進行除塵,然后熱煙氣再進入到旋風除塵器進行除塵降溫,被冷卻后的煙氣進入到布袋除塵器進行再次除塵,達標煙氣含塵濃度≤30mg/m3被窯尾風機引至鋼制煙囪排放。

洗砂污泥燒制陶粒生產線設備采用了先進的DCS控制系統。我們能在中控室對整條生產線進行控制并掌握各設備的實時狀態。系統能根據溫度,壓力,流量的反饋,自動對各設備進行控制。另外每個設備還配有一近地控制柜,方便維修,調試及應急情況下的處置。我公司負責整套項目設備的設計,制造,安裝,調試等工作該生產線主要包括上料計量,破碎,攪拌,制球,整形,煅燒,冷卻,篩分等幾個系統。

洗砂污泥燒制陶粒生產線設備設計的原則:

1、堅持可持續發展原則,充分考慮地區資源和發展條件,堅持高起點、低成本、*益的原則,以產品結構調整和設備裝備大型化為主進行設計,提高企業產品綜合利用能力、市場競爭力和企業效益。

2、綜合平衡整個廠區各能源介質及物料消耗水平,積*采用節能設備、設施及能源回收,降低各種能源消耗,提高資源利用效率。

3、采用的工藝方案成熟、可靠、先進,配備完善的質量技術措施,各項技術經濟指標要先進合理,以實現企業提高產品質量、降低生產成本和增強市場競爭力的目標。

4、充分考慮滿足環保的要求。

5、力求布置及流程的簡短、經濟、合理,確保工藝生產的順暢、整齊、美觀、簡潔。

6、確保設備及操作的安全,留足安全通行空間。

我公司主要工藝系統產品:環保工藝:危廢固廢處理(污泥、頁巖、鉻泥、赤泥、粉煤灰、煤矸石等)、除塵及煙氣凈化等;建材工藝:洗砂污泥燒制陶粒生產線設備等;選礦工藝:鐵、鋁、銅、鉛鋅、金、螢石、石墨等選礦;冶金工藝:金屬鎂生產工藝(煅白、料球、還原、精煉);煅燒/重燒工藝:白云石、石灰石、菱鎂礦、高嶺土、鋁土礦、糖廠紙廠濾餅等。工藝系統配套主機產品有: 回轉窯、球磨機、豎式預熱器、單筒冷卻機、豎式冷卻器、烘干機、制粒機、給料機、除塵器、提升機、破碎機、磁選機、浮選機、分級機等行業成套機械設備。多年來,公司不僅專注于傳統行業工藝及設備優化升級,更是順應市場需求,致力于固廢危廢的綜合性處理處置工藝及裝備研發,使廢物實現無害化、減量化、穩定化、資源化。工藝系統及配套產品暢銷國內各個省區,遠銷俄羅斯、韓國、美國、加拿大、日本、英國、沙特、越南、泰國、印尼、馬來西亞、尼泊爾、孟加拉國、墨西哥、哈薩克斯坦、土耳其、伊朗、危地馬拉、印度、蒙古、非洲、南美洲等多個國家和地區,深受用戶好評。

注明:本文章來源于互聯網,如侵權請聯系客服刪除!